我们都知道,在生产制造型企业,停工待料是生产的大忌!停工待料一旦发生,将严重影响企业生产进度和生产任务的完成,对客户订单的正常交付影响重大,甚至会带来履约和信用风险。

发生停工待料的常见原因,一般有以下几种:

1、 采购漏下单

2、 生管漏排生产

3、 库存账目不准确

4、 共用材料、共用零部件抢料

5、 计划执行异常——供货异常、产量异常

6、 生产材料超耗——没有按指令生产、耗用没有标准、品质异常过大

针对以上问题,生产制造型企业可以通过以下几种方式避免停工待料:

1、采购漏下单、生管漏排生产:

l 建立备料机制、采用拉式生产管理机制;

l 运用MRP系统自动产生生产与采购指令;

l 应用信息化做排产时的物料配套计算;

2、库存账目不准确:

l 做好5S;

l 严格按业务指令执行出入库业务;

3、共用材料、共用零部件抢料

l 应用正航ERP锁库功能

4、计划执行异常

l 正航ERP中设定供货与产量进度提醒;

l 供货报表与生产进度报表的定期统计(正航ERP的自动排程报表);

5、生产材料超耗

l 建立损耗责任,活要见“人”,死要见“尸”;

l ERP记录标准与实际损耗情况,比对分析,定期更新标准;

排产时的物料配套计算环节如何避免停工待料

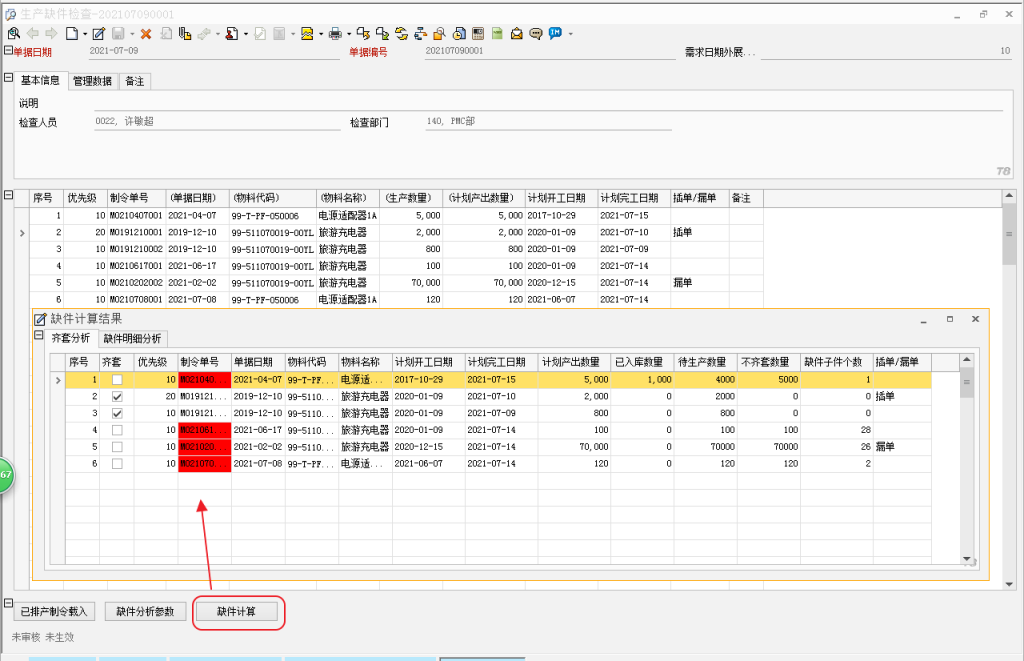

其中,生产制造型企业在排产前的物料配套计算环节,是避免停工待料的关键环节之一。PMC给需要生产的制令进行排产后,会确认开工前一天生产所需要材料有没有缺料、子件有没有齐套,保证车间要生产的时候有料可用。日常操作上,PMC根据制令上产品所需要原材料进行如下确认:

1、跟仓库人员,确认仓库里面有没有库存。

2、若仓库库存不足,需要再跟采购员催料,确认原材料在开工前能不能及时到库。

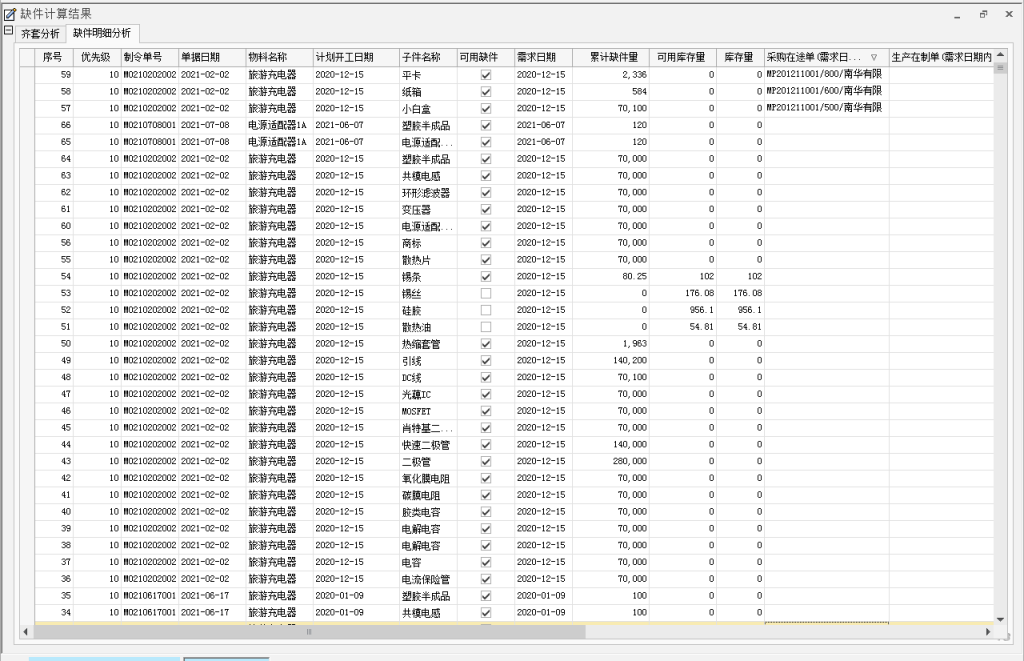

产品需要涉及原材料多且杂,PMC逐个确认,耗时耗力,工作效率很低。目前正航生产制造型企业ERP提供缺件检查功能,PMC可以快速查询物料缺料状况,确认材料有没有及时到库,提高料件确认效率和追踪效率,有效避免了停工待料的发生。

1、用户载入排完产的制令后,只需点击“缺件计算”就可以一目了然查看到物料齐套状态且欠料情况。不齐套明细标红显示,异常信息一眼掌握。

图1:正航生产制造型ERP-缺料检查

2、正航生产制造型企业ERP系统还提供缺件明细分析,目前库存状态、在途采购订单状况等信息一眼查看,方便PMC追踪及确认。

图1:正航生产制造型ERP-缺件明细

-

微信扫一扫分享

预约免费体验 让管理无忧

微信咨询

添加专属销售顾问

扫码获取一对一服务