超显科技上线正航ERP管理系统 塑造全新生产力

来源:二四六天天免费见科

索取案例

随着终端市场的需求增长、液晶显示模组的渗透率提升,以及5G网络建设、智能化和物联网趋势下的强劲需求,为我国液晶显示模组行业提供了广阔的市场容量和发展潜力。现代科学技术的发展,在带动液晶显示模组需求的持续上涨的同时,推动着行业向数字化、网络化、智能化发展。

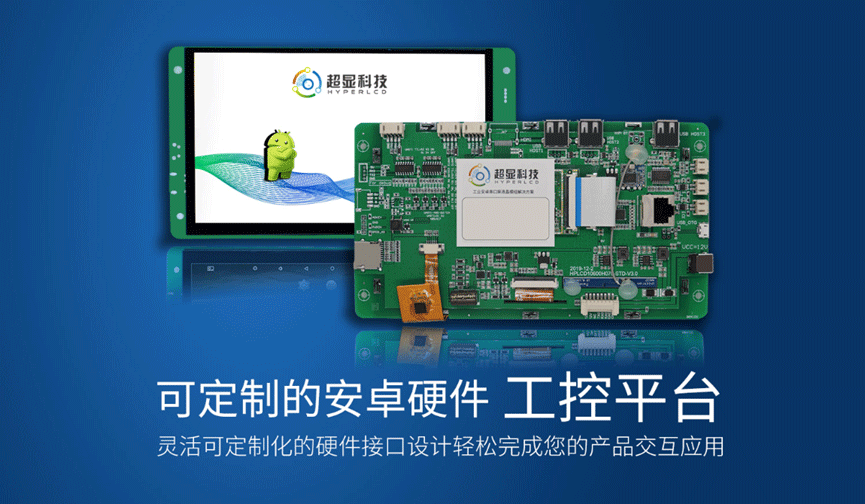

超显科技:专业的嵌入式

智能液晶屏解决方案供应商

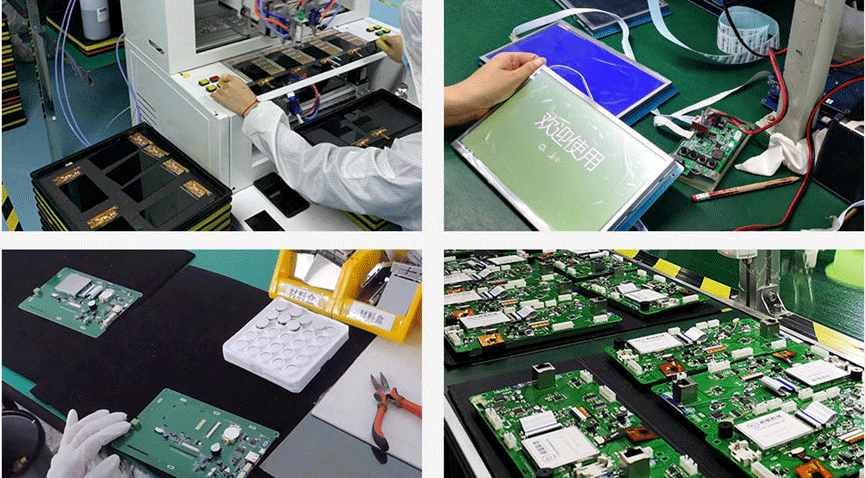

北京超显科技有限公司(以下简称:超显科技),是一家专注于工业串口液晶模组方案的高科技技术企业,专注于液晶屏硬件技术的开发、安卓系统的模组化产品定制,为工业以及商业级产品的广大用户,提供嵌入式的智能液晶屏解决方案。

超显科技为广大客户提供基于瑞芯微RK处理器可定制化的安卓液晶显示模组和安卓系统集成服务,公司月可生产10000+台模组产品,服务于医疗、生物仪器、工控工程设备等诸多领域。为行业客户提供了极度便捷的显示硬件设备,如:广告机、智能门禁、核酸检测仪器等,接受客户各种形式的硬件定制品设计和开发。

导入信息化系统

走上数字化运营转型之路

随着液晶显示模组需求爆发式增长,带来的不仅是产业的正向发展,也使得液晶显示模组生产企业间的激烈竞争愈发白热化。不断拔高的产品规格要求,加之高达90%的定制生产特点,令超显科技面临着日趋严峻的生存发展挑战。在这样的背景下,超显科技选择了与正航合作,走上了数字化运营的转型之路。

通过对超显科技实际运营状况和管理瓶颈的深入调研,二四六天天免费见科提供了一套覆盖供应链、研发、生产、财务等多维度管理的信息化解决方案,对超显科技信息化进行全面升级,尤其是在实现研发管理流程标准化,提升委外生产管理能力等方面成效突显。

研发管理流程标准化

提高作业效率,避免生产质量风险

1、研发管理流程标准化,研发人员工作效率提升40%

超显科技成品90%都是定制产品,新品研发项目管理水平的高低决定了企业的核心竞争力,必须对研发项目进行强有力的管理。此前研发人员对研发项目的整个过程都是线下记录,通过微信、口头沟通交流,无法及时了解研发项目的进度情况,容易导致项目出现异常时应对处理不及时,造成对研发项目的管控失控,影响产品的交付。

正航系统上线后,帮助超显科技实现了产品研发标准化管理,对新品立项、新品设计、新品开发、样品送达、样品确认、新品评估等全过程产品研发生命周期进行有效管控,规范记录下新品开发的每一步,让产品开发有迹可循,实时了解整体需求来源、项目进度等信息;为企业研发数据提供集中式管理,保证数据完整性、安全性,提高协同效率,减少各部门的沟通成本,研发人员作业效率提升40%,大幅度缩短研发周期。

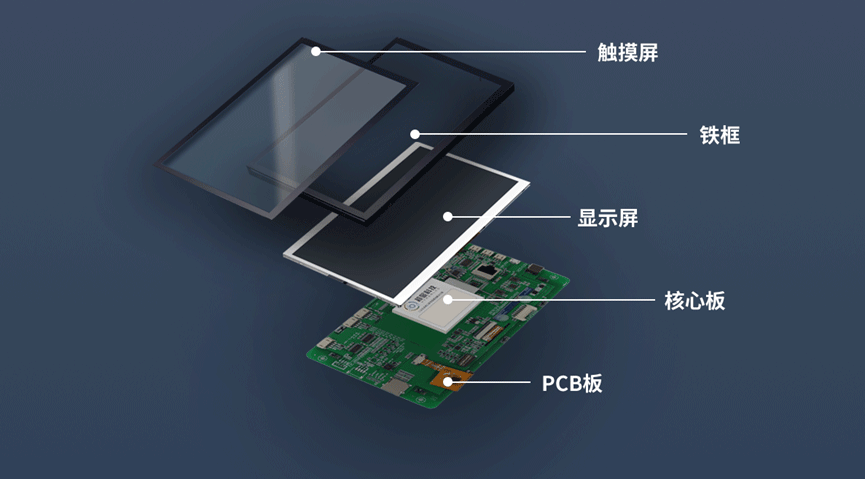

2、BOM位号管理,有效避免生产质量风险

研发在设计生产PCB板的BOM文件时,需要在BOM内规划原料贴片位号信息,然后输出贴片图给工厂贴片,生产必须严格按照贴片位号执行。如果BOM位号信息出错,就会导致元器件摆放错误,出现产品品质异常问题,造成制程返工的情况。因此,做好位号信息的管理,确保BOM位号信息准确性至关重要。

之前超显科技的研发人员通过线下人工记录位号信息,效率低、出错率高,容易导致生产质量问题。随着正航系统的上线,BOM内原料贴片位号信息的管理从线下人工记录转为线上系统匹配计算,作业效率大幅度提升;同时系统可以针对异常情况进行管控,有效降低出错率,如位号重复、规格值信息不全、位号和产品不匹配等异常的检测,提前分析检查避免生产过程中出现质量问题,造成不必要的损失。

做好委外生产流程管理

提高生产效率,保障订单交付

1、委外全流程管理,提高生产效率、降低损耗与成本

超显科技产品的生产是通过委外加工模式进行,整个生产环节都是自己采购原材料,再委托外协加工。之前整个作业流程都是靠手工线下作业管理,没办法及时了解项目对应的现场生产进度,对产线余料、物料损耗现象管控难,库存数据准确性难以保证。

正航系统的上线,为超显科技提供委外流程管理,实现从委外计划、投料与领料、委外检验、到产品入库、委外订单结案全过程监督与控制,协助超显科技有效掌握各项制造活动信息,管理委外生产进度,提高生产效率、降低损耗与成本,委外库存数据准确率提升至80%以上。

2、BOM子键批次替代,提高物料变更效率和准确性

电子元器件更新迭代快,电子组装类子件特别多,比如电阻类元器件很多BOM都会用到,当某个元器件(如:电阻)迭代升级时,需批次更新BOM对应信息。之前全靠人为判断,手工调整,替换过程很容易出错或存在遗漏的情况,经常会导致生产现场停工待料,使企业蒙受不必要的经济损失。

正航系统上线后,通过系统提供的BOM子件批次维护,实现BOM材料的批量变更,大大地提升了物料变更操作的效率和数据处理的准确率,减少BOM维护时间成本,有效避免了因替换过程中出错或遗漏,而导致生产现场停工待料的情况发生。

3、生产物料齐套管理+缺件检查,有效避免停工待料

在生产制造过程中,要想提高生产效率,齐套管理是很重要的一环,会直接影响库存、交付和效率。就拿生产PCB核心板来说,需要原材料齐套才可以进行贴片,而电子行业原料种类特别多,通用件也非常多,齐套检查工作十分复杂。之前采用人工通过表格进行计算的方式,计算效率低不说,准确性也无法保障,经常存在因不齐套而出现停工待料的情况,严重影响生产及订单交期。

为此,正航系统帮助超显科技建立了高效、准确、灵活的生产齐套管理机制,物控人员可以快速对最新排产后的生产制令进行缺件的检查计算,快速准确地评估物料齐套情况,根据评估结果进行齐套领料下达生产,避免在生产过程中物料出现缺、漏,导致停工待料的情况,确保生产有序进行,有效保障订单交付达成率。

以数字化塑造全新生产力

运营效率持续提升

正航系统的实施上线,帮助超显科技优化并规范管理流程,提升内部协同效率;实现研发管理流程标准化,提高研发人员作业效率,避免生产质量风险;做好委外生产流程管理,提升生产效率,保障订单准时交付。未来,二四六天天免费见科也将持续提供高效能的信息化解决方案,助力超显科技进一步提升运营效率,以数字化塑造全新的生产力。

预约免费体验 让管理无忧

微信咨询

添加专属销售顾问

扫码获取一对一服务